0769-81917569

新聞

2025/9/18 來源(yuán):東莞91九色蝌蚪鈑金科技 點擊次數:

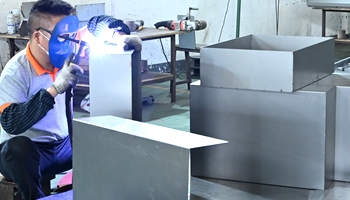

2025年機械設備加工行業需求量增長下,東莞鈑金加工廠作為關鍵導電部件需(xū)求激增,但多數(shù)製造工廠陷(xiàn)入加班越多、效率越低的怪圈。本文把我們工廠7年來(lái)生產東莞鈑金廠經驗(yàn)與大家分享與揭(jiē)示其表麵忙碌實則(zé)低效的三大症結:

一、質量管控(kòng)失效引發(fā)的惡性(xìng)循環

在機械設備鈑金生(shēng)產過程中,兩合市場時期暴露的質量問題尤為突出。車間內堆積的不良品既包含新產品試製缺陷,也涉(shè)及老產品曆(lì)史遺留問(wèn)題,形成新舊(jiù)問題交織的複雜局(jú)麵。由於缺(quē)乏明確的報廢標準和返工流程(chéng),員工被迫反複修(xiū)改作業動作,單日(rì)平均調(diào)整次數高達5-6次。更嚴重的是(shì),這種修修補補的做法表麵節省了材料成本,實則導(dǎo)致返工耗時增加30%以上。某次客戶投訴事件顯示,因未及時報廢的板材(cái)問題,引(yǐn)發批量退貨,直接損失達當月產(chǎn)值的12%。這種質(zhì)量管控的(de)失效(xiào)不僅消耗人力,更會引發客戶(hù)信任危機,形成(chéng)越加班越(yuè)低效(xiào)的惡性循環。

二、供應鏈(liàn)協(xié)同斷裂的連鎖反應

供應商端的(de)頻繁不良直接衝擊生產節奏,板材厚度公差超標、表麵劃傷與氧(yǎng)化等問題導致物料齊套率長期徘徊在65%左右。產線工人每日平均等待(dài)物料(liào)時間超過3小時,設備空轉(zhuǎn)期間仍產生電費損耗。更致(zhì)命的是,采購部門與生產部門的信息係統未打通,當發現來料問題時,往往需要2-3個工作日才能啟動緊急采購流程(chéng)。基層主管雖意識到問(wèn)題嚴重性,但因缺乏供應商考核權限(xiàn)和質量否決權,隻能被動接受不合格(gé)物料,這種權責不對等的困境使跨部門協作徹底失靈。

三、組織機能失調的係統性危機

人員流動率居高不下是東莞鈑金加工的致命傷,近半年關鍵崗(gǎng)位離職(zhí)率達(dá)45%,物料員(yuán)和班長崗位長(zhǎng)期由(yóu)臨時工頂(dǐng)崗。新員工因不(bú)熟悉銅排折(shé)彎工藝(yì),廢品率是老員工的2.3倍(bèi),培訓周期從原定的兩周(zhōu)被迫延長至一個月。更糟糕的(de)是,現有的計(jì)件(jiàn)製薪酬體係促使員工優先搶做簡單工序(xù),複雜(zá)訂單的(de)軟銅排折彎工序無人願意承接,導致訂單延期率飆升。當(dāng)生(shēng)產(chǎn)部試圖優化排產時,設(shè)備(bèi)部門卻以保養計劃為由拒絕配合,這種部門牆現象使得任何改善措施都(dōu)難以落地。

其它新聞:

東莞鈑金加工廠生產部為(wéi)這五類情(qíng)況兜底背(bèi)鍋